2006年,随着技术开源,3D打印(增材制造)技术开始在欧美风起云涌。而彼时,3D打印在我国还只是一个非常小众的研究领域,刚刚开始在飞机制造等工业领域应用。

成立于2002年,早期专门从事乳酸酯、聚乳酸(PLA)和聚己内酯(PCL)等产品研究开发的光华伟业在经过5年的沉淀后,决心拓展下游应用市场。

经过充分的市场调研,光华伟业决定将3D打印材料作为主要发展方向之一,于2007年在全球率先推出了商业化的聚乳酸3D打印耗材,并顺势建立了“eSUN易生”品牌。

十五年间,eSUN易生已经成长为3D打印耗材全球领导品牌,产品远销100多个国家。与此同时,光华伟业也积极拓展其他应用领域,生物降解材料板块实现快速增长,助力公司形成“3D打印+环境友好型生物降解材料”双轮驱动的发展格局。

一方面横向拓展产品应用领域,另一方面,光华伟业也不断纵向深入,致力于打造聚乳酸绿色闭环式产业链。

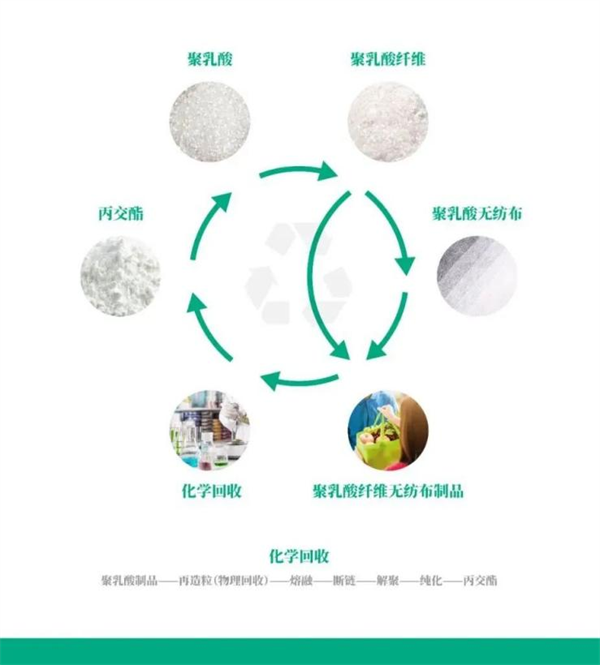

2006年,光华伟业便开始了对聚乳酸回收及高附加值再利用的研究。2013年,公司在湖北孝感建成具有自主知识产权的“年产5000吨化学回收制丙交酯生产线”,初步形成了从材料合成改性到应用、副产物消化与聚合物化学回收再利用的绿色闭路循环技术体系。

2023年12月,光华伟业完成对恒天长江生物材料有限公司(以下简称“恒天长江”)51.265%的股权收购,标志着光华伟业在横向应用场景开发和纵向产业链延伸方面的又一重要里程碑。

现在,主要从事聚乳酸纤维及制品研发与生产的恒天长江已正式更名为易生新材料(苏州)有限公司(以下简称“易生新材料”),光华伟业也藉由此次收购,完成了生物医用、3D打印、生态纤维和生物降解制品四大应用布局,并进一步打通了聚乳酸化学回收丙交酯、再熔体直纺生产聚乳酸纤维的绿色闭环产业链。

“在产业链的前端,我们在湖北孝感建设了5000吨/年的丙交酯合成生产设施,除了以乳酸为原料,我们也可以用回收的聚乳酸为原料来生产丙交酯。而在产业链的后端,易生新材料的技术则以丙交酯为原料生产聚乳酸纤维。这样,我们就在产业链条上形成了上下游的衔接,并在技术层面形成优势互补。”杨义浒在谈及这次对外投资时告诉《生物基生态》。

深圳光华伟业股份有限公司董事长,中国塑料工业协会降解材料专委会副会长,低碳生物塑料产业技术联盟理事长,全国生物基材料及降解制品标准化技术委员会委员,全国质量监管重点产品检验方法标准化技术委员会委员。2013年福布斯中国科技先锋,2014年湖北省科技创业领军人才,2015年中国3D打印行业10大最具影响力人物之一,2016年入选科技部创新人才推进计划,2017年入选国家第三批“万人计划”创业领军人才,2018年新材料产业商业领袖TOP10.牵头起草3D打印国际标准ISO 5425:2023 《Specifications for use of poly(lactic acid) based filament in additive manufacturing applications》(《增材制造用聚乳酸线材性能指标》),参与起草《聚己内酯》、《聚乳酸》和《PLA 3D打印耗材》等国家标准,主持承担了国家发改委、科技部和广东省、深圳市等多项科技与发展项目。申请100多项国际、国内发明专利,已授权60余项。

深耕3D打印领域,打造全球知名品牌

过去10年,是全球3D打印市场爆发式增长的10年。根据Wohlers Report 2023的数据,2022年全球3D打印市场规模达180亿美元,年均复合增长率达18.3%,相较于2012年的22.88亿美元,增长近8倍。

自2007年开始从事3D打印材料的研制,可以说,光华伟业见证了3D打印市场规模从“亿”到“百亿”美元的变化,也抓住了发展风口,使eSUN易生成长为全球3D打印耗材领域知名品牌。

发展3D打印材料之初就选择建立自主品牌eSUN易生,是光华伟业走出的关键一步。

“我们在2007年介入的时候3D打印还非常小众,当时我们有两个选择,一个是给3D打印机厂家做贴牌,另一个是宣传自主品牌。我们选择了两条腿走路,一方面给3D打印机厂家做贴牌,另一方面我们也建立并开始宣传eSUN易生品牌。”杨义浒介绍说。

在他看来,eSUN易生品牌的成功离不开两个方面的努力:首先是持续创新,在提升品质的同时不断向市场提供符合需求的新产品,被消费者记住,这是建立品牌的基础。其次,光华伟业也非常注重通过市场推广来展示eSUN易生品牌形象,通过广泛参与全球专业领域知名会展和市场推广活动来提升eSUN易生品牌的知名度。

目前,eSUN易生已经在全球授权了50多个代理商,营销网络覆盖全球100多个国家。2019年,eSUN易生开始建设自营跨境电商平台,电商直营店现在已覆盖北美、欧洲及亚洲超过15个国家。线上跨境电商平台的异军突起,正在为eSUN易生进一步拓宽品牌影响力贡献力量。

“实际上,随着我国3D打印耗材市场的发展,很多想快速进入行业的同行是不注重品牌建设的,大家都是‘Made in China’一个‘品牌’,这就意味着至少从表面来看你的产品是同质化的。同质化就会出现价格战,而我们通过eSUN易生品牌的建设,避开了同质化竞争和价格战内耗,获得了更高的议价权和合理的利润,进而可以使我们持续不断地进行研发投入,提升品质,创新品种,形成良性循环。”杨义浒补充说。

这一良性循环为eSUN易生注入了不断自我成长的动力源泉。现在,eSUN易生旗下的产品已涵盖FDM 3D打印机使用的线材,SLA/DLP/LCD光固化3D打印机使用的光敏树脂两大类别,细分产品超过90种。此外,公司也正在积极研制用于粉末3D打印机的聚乳酸、聚己内酯等聚合物粉末材料。

谈到3D打印的未来,杨义浒充满信心。他认为在经过多年的发展后,3D打印已步入快速增长通道,正逐步实现从原型制造到终端零件制造,从消费级应用向工业级应用拓展,从小批量生产向批量化制造发展,从单一材料向集成方案发展的重心转移,新的商业模式正应时而生。当下,无论是通过传统产业+3D打印去替代过去低效率的生产方式,还是通过3D打印+来发展新的业态,都有着广阔的前景。

展望2024.基于3D打印行业发展趋向和态势,eSUN易生将继续秉承“差异化定位,开放式创新”的经营理念,围绕新材料、新技术、新应用等,开发多样化的新产品,实现品牌高质量发展。

具体而言,eSUN易生将全面优化材料高速打印性能,由通用性材料向工程性、功能性材料发展,为行业用户提供质优、性价比高且碳足迹小的产品。同时,深入探索新技术工艺,结合公司在聚乳酸材料研发和应用上的优势,开发SLS粉末打印材料,实现PLA粉末打印的产业化,为行业提供更加绿色环保的替代产品。此外,eSUN易生将积极布局多领域应用,如智能制造、齿科、电子汽车、户外景观、医用植入、康复医疗大健康等,以材料创新引领和推动3D打印行业更高效和可持续的发展。

eSUN易生3D打印耗材

拓展下游应用,寻找生物材料新增量

据European Plastics统计,2021年,全球生物可降解材料总产能为155.3万吨,同期,全球塑料制品产量为3.9亿吨。

巨大的差距意味着广阔的市场前景。

在全球限塑禁塑时间表稳步推进的背景下,作为最具有发展前景的生物可降解材料,近年来聚乳酸正处于全球产能扩张周期。2020年后,国外TotalEnergies Corbion(道达尔科碧恩)、Natureworks,国内丰原集团、海正生材、金丹科技、金发科技、万华化学等纷纷布局新产能,抢占发展风口。

杨义浒认为,虽然原料端产能扩张如火如荼,但新增供给的应用端消化或尚未充分。

“我们的判断是,整个聚乳酸上游原料产能上的还是比较快,但是下游应用如果没有打开,可能下游市场很难承接这么大量的原料增长。”杨义浒说道,“实际上,我们早在2006年就开始关注聚乳酸下游应用场景开发以及末端材料废弃后的化学回收,期望从这两个方面出发,与整个产业发展中的弱环形成一个互补。所以除了3D打印,我们又陆续布局了生物医用、生态纤维和生物降解制品领域,形成了四大应用布局。”

“最近几年,随着全球禁塑限塑,以及生物材料尤其是聚乳酸材料技术的日趋成熟,环境友好型生物降解材料的市场容量逐步扩大,我们也在这一领域的应用拓展方面投入了更多精力。现在,我们的一次性降解制品和生态纤维产品已经成为仅次于3D打印耗材的第二大增长动力,通过化学回收生产的乳酸酯产品也实现了较快增长。国内主要的光刻胶企业都在使用我们的电子级乳酸酯产品,目前量不大,但应用前景可期。”杨义浒解释说。

根据光华伟业2023年上半年度报告,报告期内公司环境友好型生物降解材料板块(包括生物医用、生态纤维和生物降解制品)营业收入实现强势增长,同比增加161.53%。

“我们独创的X构型联合生产创新技术模型可以帮助我们实现原料来源和最终产品的多样性,从而丰富产线功能,有效提高生产系统的效率,降低能耗及成本。我们可以以乳酸或者回收的聚乳酸两种原料生产丙交酯,再进一步聚合生产各种生物材料。以回收聚乳酸原料为例,得到的纯化较好的丙交酯可以用于下一步聚合,生产聚乳酸、聚己内酯或多元醇,纯化不好的副产物则可以跟乙醇发生反应生产化学纯乳酸酯,也可以直接用高光纯度的丙交酯为原料生产高光纯乳酸酯。”杨义浒补充道。

收购恒天长江,再添生态纤维新动能

聚乳酸纤维在纺织领域的应用由来已久。早在1989年,日本钟纺就与岛津合作开发出纯纺聚乳酸纤维LactronTM及其与天然纤维的混纺品种Corn FiberTM(“玉米纤维”由此得名),并在1998年长野冬运会上展出。

此后,“玉米纤维”似乎掀起了一波流行风潮,但是早期开发的聚乳酸纤维由于亲水性差、脆性高、手感粗硬等缺点,导致其始终未能扩大应用规模,而是作为一个小众纤维品种在纺织领域应用。

近年来,在全球禁塑限塑的大背景下,“绿色化”的东风也吹到了纺织领域,各大企业、品牌开始争相发力原材料端,抢滩登陆环保市场,聚乳酸纤维重新受到纺织界的关注。

杨义浒回忆,光华伟业从2006年开始探索聚乳酸纤维及其应用,由于整个产业链太长,单从原料端发力很难打通产业链,因此一直未能形成规模化产能。2020年以来,光华伟业观察到政策推动下的聚乳酸纤维应用市场越来越活跃,于是重新开始在该方向发力。

“2021年,我们就与恒天长江签署了战略合作协议,从原料改性、纤维加工、应用拓展、纤维回收等方面加强合作。经过三年的合作,我们与恒天长江奠定了很好的合作基础,也取得了良好的合作成果 —— 2023年,我们的生态纤维市场销售增长较快,通过双方的合作,恒天长江也实现扭亏为盈。适逢恒天纤维集团要做恒天长江股权退出,我们就顺势承接了这一部分股权。现在,恒天长江以易生新材料的新身份成为了光华伟业的一员。”

据介绍,易生新材料在2018年上半年率先建成国际上第一条年产万吨以丙交酯为原料合成聚乳酸并熔体直纺聚乳酸纤维的生产线,其采用的自有专利“聚乳酸熔体直纺”技术,不经切片,能耗成本降低30%,整体可节省成本2100元/吨。

“在产业链的前端,我们在湖北孝感建设了5000吨/年的丙交酯合成生产设施,除了以乳酸为原料,我们也可以用回收的聚乳酸为原料来生产丙交酯。而在产业链的后端,易生新材料的技术则以丙交酯为原料生产聚乳酸纤维。这样,我们就在产业链条上形成了上下游的衔接,并在技术层面形成优势互补。”

“通过此次收购,我们填补了在聚乳酸纤维领域的产能空白,完成了生物医用、3D打印、生态纤维和生物降解制品四大应用布局,并打通聚乳酸化学回收丙交酯、再熔体直纺生产聚乳酸纤维的绿色闭环产业链。”在谈此次收购时,杨义浒说道。

布局化学回收,打通绿色闭环产业链

2006年,当市场关注点聚焦在聚乳酸的可降解性能,鼓吹其在一次性制品领域的应用优势时,光华伟业却一头扎进了聚乳酸材料的化学回收研究中。

作为一种可降解材料,聚乳酸的化学回收有意义吗?

杨义浒说:“降解从一定程度上来说也意味着一种浪费。”

2012年,经过6年的技术攻关,光华伟业正式提交了“一种回收聚乳酸制备精制级丙交酯的方法”的专利申请,并于2014年成功获得授权。这一全球首创技术可以通过回收聚乳酸得到高光纯度丙交酯,副产物还可以用于生产多种乳酸酯,解决了生物基降解材料回收和再利用的世界难题,打通产业链闭环形成了“绿色循环”经济。

与此同时,近来年可降解塑料末端处置未完善的问题越来越被业界所认知。根据清华大学和中国石化联合发布的《可降解塑料的环境影响评价与政策支撑研究报告》,我国的生物降解塑料有96.77%流向焚烧和填埋,有3.1%泄漏进入环境,仅0.007%进入后端的生物处置设施、完全被降解。

欧盟委员会在2021年出台的SUP指南提出,禁止包括氧化降解塑料、可生物降解塑料和可堆肥塑料在一次性塑料产品中的使用;2022年公布的PPW指令要求到2030年,所有包装必须可回收或可重复使用;2023年发布的报废车辆(ELV)法规提案中提出,增加新车中回收材料的使用,明确新车应包含至少25%的再生塑料。

这些政策意味着欧盟正在提倡减塑、循环、回收再利用的理念,但这一系列政策的实施也将限制生物降解塑料企业在扩大产能方面的布局,这不禁让人疑问:未来生物降解塑料还有前景吗?

杨义浒认为,在碳中和大背景下,聚乳酸的生物基来源是有意义、有价值的。因此,当下应该更多地去利用聚乳酸生物基固碳和环保的优点,一方面,开发和推广聚乳酸耐久制品,比如可以耐久使用的聚乳酸文具,再如高光泽的聚乳酸高仿陶瓷杯等等;另一方面,应该强调使用之后的回收再利用。

“从技术层面来讲,聚乳酸的化学回收相对于PET、TPU等其他塑料是有优势的。因为聚乳酸只有丙交酯一个单体,回收后再重新用丙交酯的纯化过程就可以得到高纯度的丙交酯。从经济层面,回收聚乳酸可以替代一部分淀粉、糖原料,从一定程度上缓解未来聚乳酸原料与人争粮问题。”

“从回收的层面,我们可以根据废料的品质从三个方向进行:工业废料等品质比较好废料可以重新造粒做物理回收,比如瓶片料,重新造粒后甚至可以用作纤维原料,或是经助剂改性后作降级使用。对于一些在使用和废弃过程中已经有一定程度降解,分子量下降比较多的废料,可以通过化学回收将废料分解成单体,然后再重新聚合生产聚乳酸,或者是跟乙醇反应做成乳酸酯。而对于品质非常差,物理和化学回收都不具有经济性的废料,则可以通过工业堆肥进行生物回收,降解成二氧化碳和水,再次参与光合作用。物理回收、化学回收的有机结合,可能是未来聚乳酸生产一个很重要的原料来源。”杨义浒提出。

如今,光华伟业年产5000吨化学回收制丙交酯生产线已得到产业化验证。杨义浒透露,未来,公司还有计划在海外布局扩大聚乳酸化学回收产能。

在企业的发展过程中,创新是个绕不开的话题。当发展到一定阶段后,是拓宽现有业务的广度,不断在新赛道上做加法,还是在产业链上做深入,不断向下游延伸寻找新机遇?不同的企业会有不同的选择。光华伟业则选择了两条主线同时发力,横向拓展和纵向深入双向结合,跑赢市场,占领先机。

所谓“根深才能叶茂”。目前,光华伟业已经通过横向拓展和纵向延伸,在聚乳酸绿色闭环产业链上完成自有技术、生产设施和营销网络布局。技术布局方面,光华伟业在整个产业链条上已经申请专利100多项,其中60多项获得授权(以发明专利为主)。在生产和营销层面,围绕构建国内国际双循环的发展战略,光华伟业在国际上利用东南亚人口红利打造越南生产制造基地,布局欧美“前店后库”;在国内抓工程师红利,加大研发投入和科技创新,形成了华中以武汉为研发和营销中心、以湖北孝感为工程中心和3D打印与生物材料生产中心,华南以深圳为医用材料研发中心和电商运营中心,华东以常熟为聚乳酸纤维生产中心的生产、营销网络。期待光华伟业在这条聚乳酸绿色闭环产业链上创造更多辉煌成就!(文章来源于《生物基生态》,作者:张荫楠)